Прежде, чем стать цементом, горная порода должна прокатиться на БелАЗе, побывать в мельнице, искупаться в бассейне, обжариться в печи, а напоследок «сдать анализы» на прочность в лаборатории. Мы побывали на «Искитимцементе», одном из старейших заводов отрасли, и узнали — как производят цемент и от чего зависит его качество.

Цементный завод в Новосибирской области, который теперь входит в холдинг «Сибирский цемент», начал работу в 1934 году, и со временем вокруг него вырос город — Искитим. Сейчас продукцию «Искитимцемента» используют не только в своем и соседних регионах, но и в Тюменской, Курганской областях, далеких Ханты-Мансийском и Ямало-Ненецком округах.

Все начинается с карьера

«Все начинается с карьера», — говорит директор по производству АО «Искитимцемент» Сергей Червоткин. Чернореченский карьер, где добывают сырье для цемента — известняк и глинистые сланцы, находится рядом с заводом. «Под боком», — добавляет он.

Породу взрывают, куски горной массы экскаваторами грузят на БелАЗы и перевозят на завод, где их ждет второй этап.

Особенно большие куски по прибытию на завод отправляются на щековые и молотковые дробилки — их нельзя сразу засыпать в сырьевую мельницу. Принцип работы щековой дробилки заключается в том, что твердые материалы измельчаются при помощи сжатия двух поверхностей — щек, а молотковая дробилка измельчает крупные куски с помощью, собственно, молотков.

Так полутораметровые глыбы превращаются в сырье средним размером в 2,5 сантиметра. И уже в этом виде отправляются дальше — в сырьевой цех.

Цемент — главный, вяжущий компонент для создания бетона. Получают бетон из четырех составляющих — цемента, щебня, строительного песка и воды. Бетон же используют для заливки фундаментов, постройки жилых домов, социальных объектов, предприятий, мостов и дорог.Смешать «две крупы»

В цехах, где расположены мельницы, шумно. Огромные «шипастые» барабаны, не останавливаясь, перекручивают внутри себя сырье.

Устроены такие мельницы хитро. «У нее посредине есть междукамерная перегородка. Первая половина заполняется металлическими шарами для измельчения сырья, вторая цилиндрами – цильпебсами — для ее истирания, до получения однородной массы», — объясняет директор по производству АО «Искитимцемент».

Добиться почти идеальной однородности помогает вода. В Сибири при производстве цемента используется только мокрый способ, который гарантирует лучшее смешивание компонентов.

«Вот если взять две крупы и попытаться их смешать до однородного состояния, то в воде это сделать намного легче. И это важно – хорошее перемешивание», — подчеркивает Червоткин.

Недостаточно тщательное смешивание компонентов ухудшает спекаемость сырьевой смеси, что в конечном итоге приводит к потере качества продукта.

Огонь и вода

После того, как шлам смешали в сырьевых мельницах, ему необходимо побывать в бассейне, где он примет тот коэффициент насыщения и ту влажность, которые нужны для спекания в печах. Здание бассейна большое, внутри него шумно, а сам процесс «купания» по-своему красивый.

Но основное преображение сырья еще впереди. Ему предстоит попасть из воды в огонь — в печь, где температура в одной из зон достигает 1,6 тысячи градусов по Цельсию.

Возле печи жарит даже в самый холодный день. Внутри она выложена огнеупорным кирпичом, способным выдержать гигантские температурные нагрузки.

Для непосвященного человека чудо-печь выглядит как длинная вращающаяся труба, расположенная под наклоном в 3-4 градуса. Уклон и вращение помогают сырью продвигаться внутри печи от холодного конца к горячему.

Шлам подается в печь и продвигается по ее нижней части, а поверху проходит горячий газовый поток. «Вначале его встречает цепная зона – теплообменное устройство. По окружности печи расположены цепи, их нагревает газ, при вращении они окунаются в материал, передают тепло и нагревают его», — объясняет специалист.

Двигаясь внутри 170-метровой печи, материал проходит несколько этапов: сушку, подогрев, декарбонизацию, экзотермическую реакцию и зону спекания с максимальной температурой. Только после этого шлам превращается в гранулы, пригодные для производства цемента.

Дальнейшая задача печи — остудить гранулы и передать их в холодильник для последующего охлаждения, а затем отправить в цех помола.

Проверка на прочность

В цехе помола полученный полуфабрикат — клинкер — вновь отправляют в мельницу, но уже цементную, с добавлением гипса. Затем измельченный продукт поступает на элеватор, и с помощью аэрожелобов подается на сепаратор.

«У него вращается корзина, и он раскидывает частички цемента, грубые частички отлетают далеко и возвращаются обратно в мельницу на домол. А тонкие частицы подхватываются воздушным потоком и идут в фильтр-уловитель, откуда готовая продукция поступает в цементные силоса», — описывает этап Червоткин.

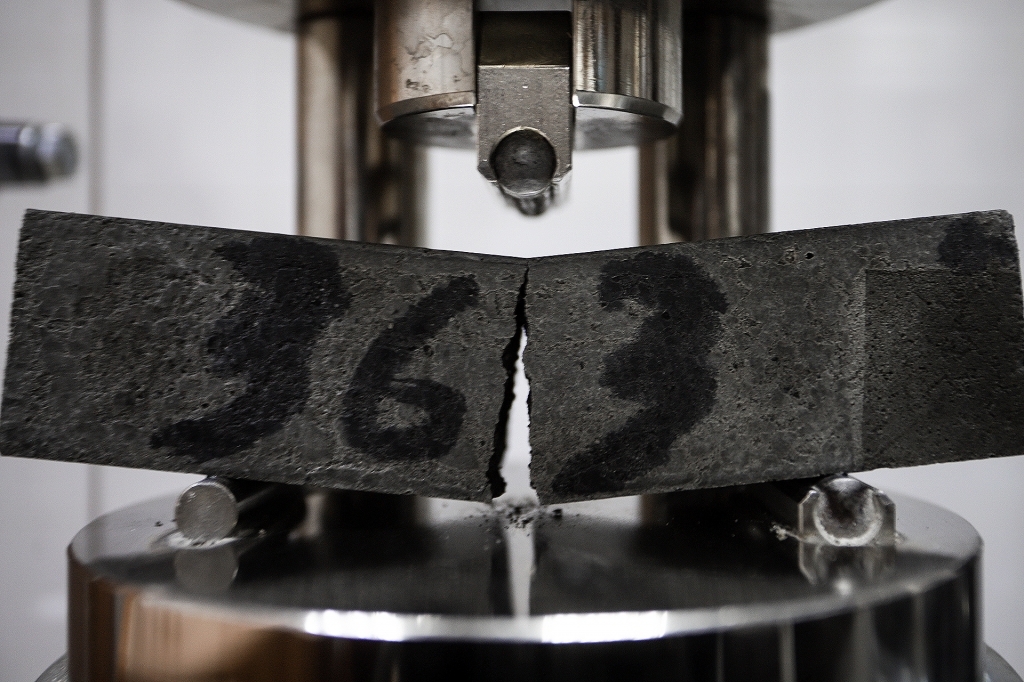

Но прежде чем готовая партия цемента отправится на продажу, его будут заливать водой, сушить, давить на него и пытаться изогнуть. Все эти манипуляции проводятся в отделе технического контроля (ОТК).

Задача сотрудников ОТК — испытать готовый цемент на прочность. Пробы из каждой партии заливаются водой, упаковываются в специальные формы и отправляются на твердение на несколько суток.

После этого готовое изделие кладут под пресс и проверяют, под каким давлением изогнется и даст трещину цементная балочка, и с какой силой нужно давить, чтобы она разрушилась. Необходимо, чтобы показатели давления, при которых испытуемый образец сломается, соответствовали требованиям ГОСТ.

Добавки от «любителей»

Цемент не должен быть плохим. Никогда. Производитель не имеет права допустить, чтобы на выходе получилась бракованная партия. «Тогда меня надо просто расстрелять», — на полном серьезе говорит директор по производству.

От качества цемента зависит слишком много. Поэтому производители и добросовестные продавцы злятся на любителей легкого заработка, которых в последнее время становится все больше.

«Цемент разбавляют добавками – зола, песок. Все, что угодно добавляют. И получается смесь, никаким требованиям качества не отвечающая. Если она применяется в различных конструкциях, то на выходе мы имеем растрескивание, преждевременное ветшание и как вариант обрушение конструкций», — объясняет директор по связям с общественностью АО «ХК «Сибцем» Дарья Мартынкина.

Зачастую, по словам Мартынкиной, хитрые продавцы контрафакта используют названия, похожие на бренды заводов-производителей. Например, на мешке с фальсификатом может быть написано «Цемент Искитим».

Лучший способ избежать подделки — не экономить на материалах для фундамента здания. А розничному покупателю не нужно брать цемент «с рук», лучше пойти к проверенному продавцу, работающему на рынке давно. Он не станет рисковать своей репутацией.

Дома и дороги

Цемент используют для строительства мостов, дорог, производственных и жилых зданий. Но в современном мире потребление цемента снижается — на смену ему приходят другие, более экономичные материалы.

«Посмотрите на мосты. Вот Коммунальный мост почти полностью бетонный. На новых мостах, например Бугринском, цемент использовался только в фундаменте, в опорах. Остальное — металлоконструкции. Тоже самое — новый ЛДС в Новосибирске. В основном металл, стекло и пластик», — отмечает исполнительный директор АО «Искитимцемент» Владимир Скакун.

И все же без бетона пока не может обойтись подавляющее большинство конструкций. Цемент из Искитима поставляется на стройки четвертого моста через Обь, на строительство станции метро «Спортивная», в «Толмачево».

В Антарктиде стоит церковь Святой Троицы. Ее построили из лиственницы и дуба с берегов Телецкого озера, а цемент, скрепляющий камни в фундаменте, привезли из Искитима.Руководство надеется на еще один большой объект — синхротрон СКИФ. А еще на развитие строительства дорог с цементно-бетонным основанием.

И пока еще завод уверен в заказах под жилищное строительство. Его доля в поставках достигает 75%.

Сейчас искитимский завод выпускает 2,1 миллиона цемента в год, обеспечивая свой регион, Алтайский край, Омскую и Томскую области, Кузбасс и более дальних заказчиков. И планирует продолжать поставки даже через сотни лет, вопреки… прогнозам геологов.

«По расчетам геологов в 1927 году, сырья для производства должно было хватить на 100 лет. А сейчас стало ясно, что его хватит намного дольше, потому что пласты пролегают, наверное, до самого Кемерова», — резюмировала директор музея АО «Искитимцемент» Галина Заусаева.